Trennen von dünnen Wellen und Rohren

12 Bilder

Das Trennen von dünnen Wellen und Rohren auf einer Drehbank setzt normalerweise stets das Vorhandensein, oder die Herstellung (Schleifen) eines entsprechend schmalen (0.3-0.5mm) Abstech-Stahles voraus. Hinzu kommt noch das präzise Einrichten auf die Spitzenhöhe. Alles in Allem ein umständliches und zeitraubendes Unterfangen, aber dort wo nötig bleibt‘s doch unumgänglich.

Für diese Arbeiten gebe ich meistens dem simplen Verfahren aus der Trickkiste meines leider längst verstorbenen Vaters den Vorzug und möchte dieses mit den folgenden Bildern und Texten den Modellbaukollegen gerne weitergeben.

Diesmal nicht auf diese Art und Weise.

Diese „normale“ Technik ist und soll eben nicht Thema dieses Beitrages sein.

1/12

Das Prinzip.

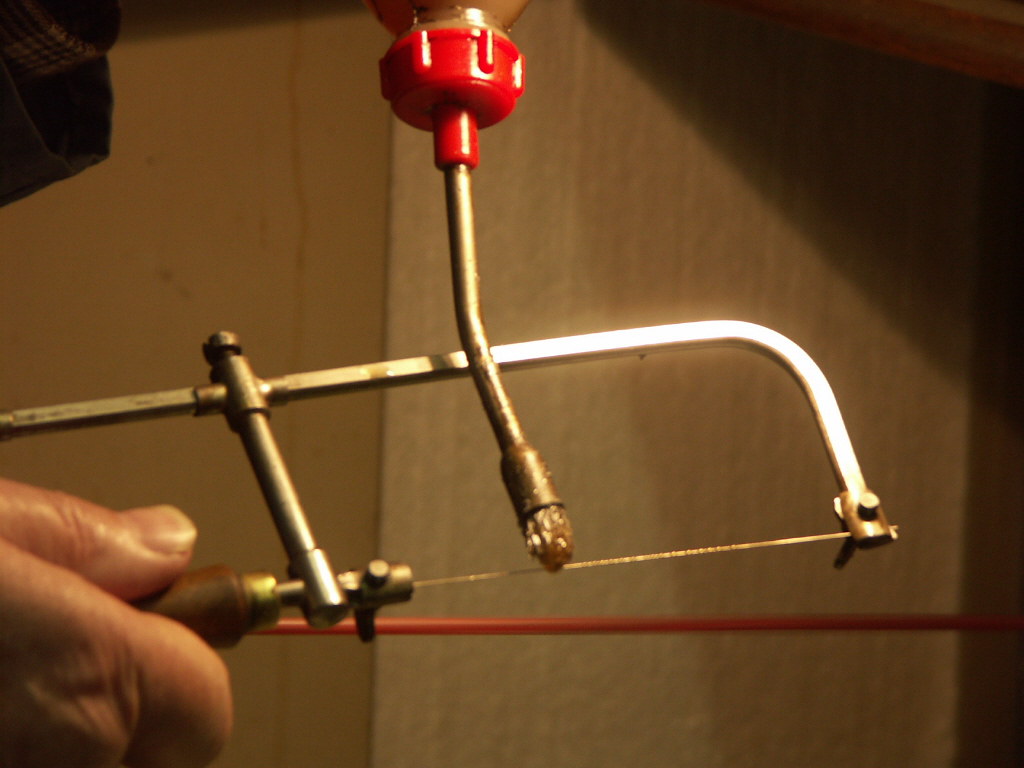

Für das Trennen wird ein Laubsägebogen mit einem geeigneten, feinen Sägeblatt verwendet. Aus der Zeichnung sind die Drehrichtung der zu trennenden Welle, die beiden zu bevorzugenden Bearbeitungspositionen am Sägeblatt, sowie die Arbeits- und Druck-Richtung ersichtlich.

Die Drehzahl soll nicht zu hoch gewählt werden, ca. 200 U/Min (Stahl) haben sich bewährt. Wichtig ist der zahnlose Teil des Sägeblattes, der zu Beginn der seitlichen Positionierung dient, um dann vorsichtig, mit geringem Druck in den eigentlichen Sägevorgang gezogen zu werden. Im weiteren Verlauf, sobald eine gewisse Schnitt-Tiefe erreicht, kann die gesamte Blattlänge ausgenutzt werden.

2/12

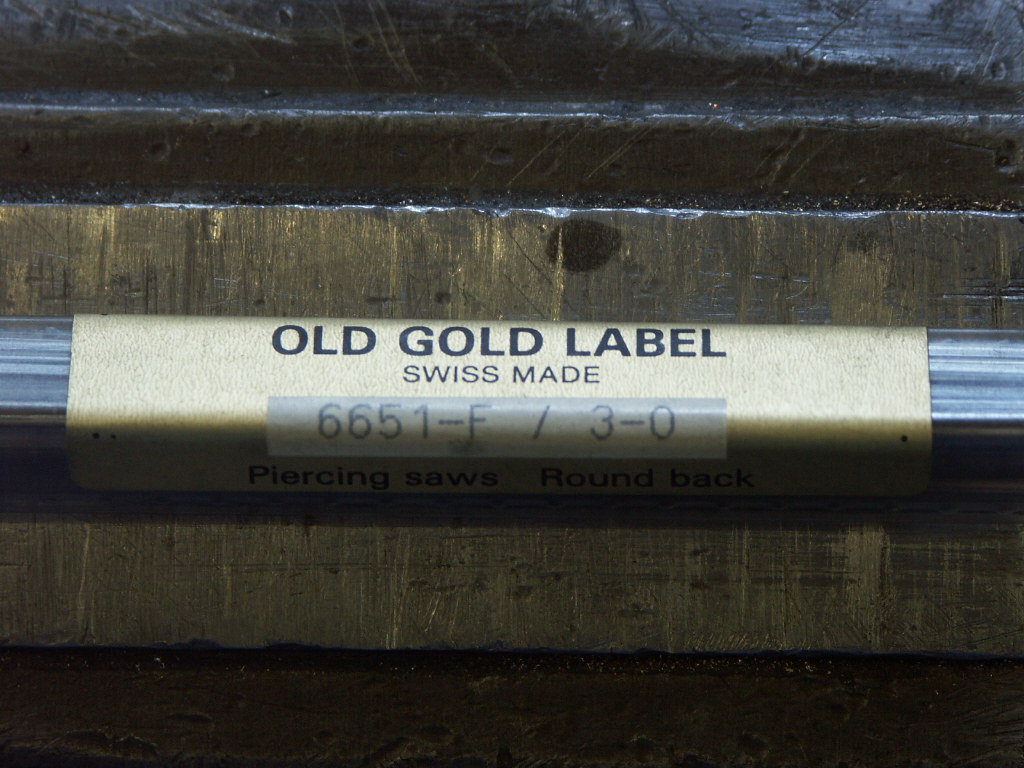

Old Gold Label ?

Als Sägeblätter verwende die des Fabrikats Old Gold Label der Firma Bergeon in 2400 Le Locle (CH), mit der Typen-Bezeichnung 6651-F/3-0, mit 23.5 Zähnen/cm und einer Dicke von 0.24 mm. Der damit mögliche Anwendungsbereich beginnt ab 0.5 mm Wellendurchmesser.

Für noch kleinere Durchmesser sind Sägeblätter mit bis zu 38 Zähnen/cm und einer Dicke von 0.14 mm erhältlich.

3/12

Wichtig.

Bei Verarbeitung von Stahl oder Kupfer ist die Verwendung eines Schmiermittels unumgänglich. Die Standzeit des Sägeblattes verlängert sich damit um ein Vielfaches.

4/12

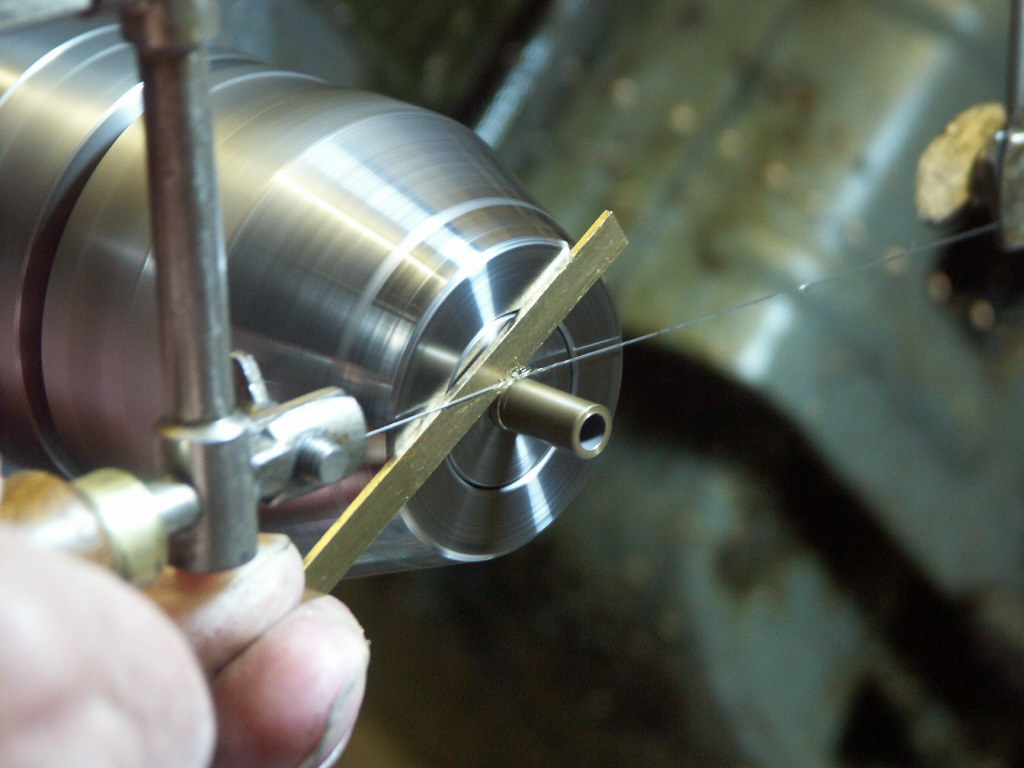

Schritt und Schnitt 1,...

Die Schnittposition wird bestimmt durch einen dünnen (1mm) Messingstreifen. Dieser wird bei bereits laufender Maschine von Hand zwischen der Spannzange und dem Sägeblatt geführt.

Achtung: Bei der zwangsläufigen Arm-Verrenkung über den Spindelstock des Drehbanks muss darauf geachtet werden, dass z.B. der Ärmel der Arbeitsschürze nicht in die Antriebsriemen gezogen werden kann!!

5/12

..und das Ergebnis.

Die noch unbearbeitete Stirnseite der Welle nach dem Schnitt. Die sichtbare Bruch-Noppe kann, wie später beschrieben, mittels Feile entfernt werden.

6/12

Messtechnisches.

Die Achs- oder Rohrlänge kann problemlos im Bereich von +/-0.1 mm eingehalten werden. Wie abgebildet wird die effektive Länge aus der Addition von der Messingzwischenlage + Blattdicke + Achslänge bestimmt und eingestellt, also z.B. 1 + 0.25 + 20 mm = 21.25 mm.

7/12

Schritt und Schnitt 2.

Die korrekte Totallänge ist eingestellt und der Säge- resp. Schneidevorgang wird gemäss Abbildung begonnen.

8/12

Einfach und genügend.

Es genügt vollauf, die drehende Stirnseite mittels einer Ultra-Schlichtfeile ganz leicht abzuziehen und die Kante zu brechen. Die Feile ist allseitig im rechten Winkel zur Längsachse zu führen.

9/12

Ein zähes Messingrohr als Variante.

Hier wird ein Stück 6 mm Messingrohr angeschnitten, wie vorgängig beschrieben und mit demselben, feinzahnigen Sägeblatt, und dann…

10/12

…ohne Führungsstreifen fertig abgetrennt.

Unabhängig vom Rohrdurchmesser ist immer der unmittelbar bevorstehende Durchnitt die kritische Phase und deswegen die Gefahr eines Blattbruches am Grössten.

11/12